第2節 工数低減と原価

|

2−1 工数低減の目的は原価低減である この節は第1節「基本的な考え方」の中に触れた、経済性の考え方を中心に、工数低減と原価低減の関係について述べる。 トヨタ式工数低減活動は、現場に関する全社活動であり、その目的とするところは、原価低減である。 したがって、いろんな考え方も改善の方策も、せんじ詰めれば、すべて原価低減につながっていなければならない。 逆の言い方をすれば、すべての判断基準は原価低減ができているかどうかで決まる。 この場合、一口に原価低減といっても、次の2通りがありこれを明確に分けて考えなければならない。 (イ)、AとBとどちらが有利か、という判定問題 これはAをとればBはとれない(あるいは逆の)ような判断をおこなう場合である。

例えば、現状通りのやり方と、1名人を減らしてやるやり方を、どちらが得かを考えるような場合である。 (ロ)A,B,C・・・・と数ある中で、どれが一番経済的に有利であるかという選択問題 「人を減らす」という目的に対して、方法はいくつかあるはずである。 この中で、どれが一番有利かの検討は、必ずなされなければならない。 上記2とおりの判断は、それぞて単独に発生することもあるが、普通、改善をおこなう場合には、検討の過程で上記2とおりの判断については、順に考えねばならないということが言えよう。 ところが時々(ロ)のほうが十分でない改善がある。(ロ)の検討が十分でないと、一般的には過大な(金をかけすぎた)改善案となってしまう。 これでも(イ)の場合は成り立っているから、まとめてみれば得であるといえるので、かえって始末が悪い結果となる。 例えば、人一人を減らすのに10万円の電気制御装置を取り付ける案があったとしよう。 これを実施すれば、多分10万円で1人減らせたから、トヨタとして大いに得だったということになる。 しかし、よくよく検討してみたら、金をかけなくても作業手順を変えることで、一人ぐらいなら減らせるということがわかったならば、10万円かけて改善する案は決して成功ではなく失敗した、早まったと考えねばならない。 このように得だから何でもやるということではなく、得の中でももっとも得であると考えられる案を選ばなければいけない。 この傾向は、特に自働化を導入する際、陥りやすいので注意が必要である。 | |

|

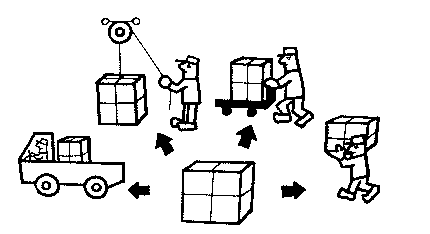

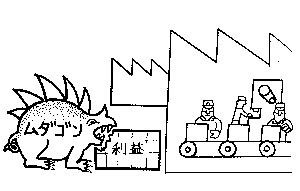

2−2 ムダは原価を高めるものである トヨタ式生産システムでは、ムダを排除して生産性を向上させることを、その基本的考え方としている。 これが原価低減にどのように役立つかということは、いまさら述べるまでもないことと思うが、どのくらい役立つかということになると、人によって解釈が少し違ってくる。 このへんを含めて、ムダが原価にどのような影響を及ぼしていると考えているかについて述べてみたい。 よく耳にする言い方を借りるならば、製造現場におけるムダとは「原価だけを高めている」生産の要素である。 例えば、多すぎる人、過剰な設備、過剰な在庫と言ったものである。人も設備も材料も製品も必要以上あるものは、原価だけを高めているに違いない。 さらに、このムダが原因になって2次的なムダが生ずる。 例えば、人が多すぎるために何か仕事と思われることを作ってしまい、これによってっ消費される動力や用度品は、2次的に発生するムダと考えることができる。 このもっとも大きいものは過剰在庫によるものである。これを例にとって詳しく述べてみよう。 今ここに必要以上の在庫があるとする。これが工場だけに入りきらないと倉庫を建てることが必要となる。そして倉庫まではこぶ運搬作業者を雇う。さらにこれらの人にリフトを1台ずつ買って渡す。また倉庫の中では防錆や在庫管理のため、若干の人を置く必要が出てくる。 そうしてもキズやサビは発生しがちである。このため手直しをする作業者が必要になってくる。 なにがいくつあるか把握することは、管理部門でも相当な工数が必要である。 そして、これがある限界以上になるとコンピューターを導入して在庫管理をしようと考える人が出てくる。 万一、何はいくつあるかの把握が不十分だと欠品が起こる。毎日あれだけ生産をしても欠品が起こるということは、生産能力が不足しているからではないかと考えるようになる。 次年度の設備投資案の中に増強計画が入れられる。 この設備が導入されるともっと在庫が増えてくる。 ここにあげた、人もリフトもパレットも建屋もコンピューターも設備も、すべてムダである。 すべて無駄な在庫があるために、2次的に発生してきたものであり、在庫さえなければみな不要である。 このような例は、最悪の事態を想定して述べたものであり、トヨタの現場ではないと断言できるだろうが、それでも程度の差こそあれ、似たような現象はどこでも起こっており、またちょっと油断すればすぐ発生するものである。 どこまでが必要であり、どこから先がムダであるかの判定が難しいため、気がつきにくい点があるが、影響の大きさを考え、常日頃から十分注意することが大切である。 特に、この例の後ろの部分のように、優先順位を間違えて欠品をおこしたものを能力不足と判断して、設備投資にまで結びつけるようなことは、取り返しのつかないミスとなる。 ここまで述べた一次、二次のムダは、すべて直接労務費や償却費や一般管理費のなかに入り込み原価を高めていく。

このように考えてくると、無駄が原価を高める部分が決して無視できない。それどころか一つ誤ると、ムダがほんの数%の利益をすべて食ってしまって、経営自体を危うくする結果を招きかねない。 トヨタ式生産システムが原価低減を目的にしているという考え方のそこには、原価に対する以上のような認識がある。 ムダ排除という事も、具体的には人と在庫を減らし、設備の余力をはっきりさせ、二次的ムダを自然消滅させることで、原価低減に結びつくと考えているからである。 | |

|

2-3 経済的優位性の考え方 第1項で、すべてものの考え方および実施の際に、これが原価低減になるかどうかという判断の基準があり、これに基づいて決めるということを述べた。 ここでは、何が経済的に有利であるかということについて、「経済性工学」的見地からトヨタ式生産システムの考え方をみてみよう。 2-3-1 余力がある状態と無い状態 生産能力に余力がある場合と無い場合では、経済的有利性の判断が違ってくる。 簡単に言えば余力のある場合は、遊んでいる人、遊んでいる機械などを使うのだからタダ(新たな費用は発生しない)である。 (イ)内外製の場合 ある部品を内製でやるか、外注でやるかについて、原価比較がされる場合が多いが、もし内製に余力がある場合は、実際に新しく発生する費用は、材料代とか油代とかの変動費だけである。 したがって、原価比較するまでもなく内製が有利である。 似たようなことが次の例でもいえる。 運搬作業者が、パレットいっぱいになるまでラインのそばで待っているような場合、これにライン作業あるいは準備作業などをやらせることは、原価アップにはならない。 損得の検討をするまでもないことである。 この工数計算をしてこれだけ工数アップすると考えるのは間違いである。 (ロ)ロット縮小の問題 プレスなどの汎用機に余力がある場合は、段取り時間の短縮は別問題としても、できるだけロットを小さくして生産した方が得である。 また、それでも定時に満たない場合は、段取替の練習をするのが、なにもしないよりはずっと得である。 この理由は(イ)と同じである。 この例のように、能力に余裕がある場合は、原価の検討などするまでもなく損得がはっきりしている。 ここで大切なのは、余力を常日頃からはっきりさせておくことである。 余力があるのが明確でないと、結局、選択を誤り原価を高めてしまう。 トヨタ式生産システムでは、さらに一歩進めて、余力を捻出するような改善を心がける。 余力さえあれば、上記の例のようにタダと考えてよいことが多いからである。 | |

|

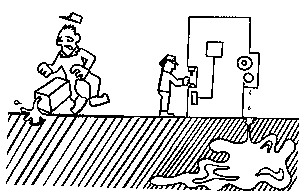

2−3−2 埋没費用 すでに出してしまった費用は、これから先の施策には無関係である。 改善を考える場合、これが制約条件と考えるのは間違いである。 また、この裏返しとして改善によって節約しても、専用的な設備・装置・パレットなどは、効果として評価できない。 ムダであったことがはっきりするだけである。 したがって、これは次の投資の際、教訓として活かすより仕方がない。 (イ)高い設備は稼動を上げないと損か 原則的にはその設備が高かろうと安かろうと、現場に据え付けられた以上、機械の値段と現場の使い方とは無関係である。 もし高い機械(A)と安い機械(B)のどちらを使うかという問題が生じたら、経費の安い方を使えばよい。 (普通はAの方が高いだけに経費が安いはずだが・・・) もちろん、高い機械が高い性能を有しているので、これを使いこなすために、技術的にもっと努力せよという問題は別にある。 ここでいいたいことは「高い設備だから段取替など頻繁におこなうのは損だ」などという考え方は、もっと他の条件をいれて考えるべきで、これだけでは、このような理屈は成り立たないということである。 (ロ)人を減らすのが原価低減 必要数からタクトを割り出し、その中の人が100%働けるような工程を組むと、1人の作業者が多数の機械を持って作業できる。 この場合は、機械が遊ぶのは損ではないかと考えるのは間違っている。 必要以上作る能力があれば、機械が遊ぶのは当たり前である。 人の作業を主に、機械の作業を従にした標準作業を組むことが経済的に有利である。 (ハ)改善の成果と企画の問題 改善をしたら、リフトやパレットがたくさん余ってきたとか、スペースが空いたという話をよく耳にする。 しかし、これは改善の成果として評価は出来ない。 いくらあまらせたところで、一文の得にもならないからである。 こういう場合、生産のやり方によっては、これだけ無駄なものも必要のように見えるのだということを考え、次の企画の際には、同じ過ちを繰り返さないように企画部門にフィードバックが必要となる。 企画というものは、普通は現状をベースにたてられる。 したがって、現在のやり方にムダが多いと、それはそのまま次の企画に取り入れられてしまう。 しかもいったん投資されてしまうと、後から改善しても取り返しがつかない。これは大事なことである。 このような関係を十分認識して、普段からムダのない現場にするために努力すると同時に、改善によって明らかになったムダは、必ず企画部門へ知らせることを怠ってはならない。 | |

|

2−3−3 継続して発生する費用と一時的に発生する費用 毎日継続して発生する費用は、一回一回を見ると安いように見え、見逃す恐れがある。 逆に一時的に発生する費用は、一回が高いので損のように思いがちである。 しかし、継続して発生するムダの費用を、例えば2年分をまとめて一時的費用に換算すると、 驚くほど高価になることが多い。 改善のための一次費用が高いと感じ(もっと安いやり方を見つけるのは別問題として)、 継続して発生するムダ排除を放置すると、  結果として損をする場合も多い。

結果として損をする場合も多い。感じでものを決めず、必ず計算をすることが必要である。 これはアンドンの設置とか、かんばん類の設定の費用とか、あるいは、 改善をしたら残業が一時的に増えた、といったときに、よく論じられる問題である。 2−3−4 率の使い方 「○○率が向上した」とか「このやり方のほうが○○率が高いので有利である」 といった考え方は、その目的によって判断が違うことがある。 製品の利益率とか投資の利益率といった物差しも、有利な製品や投資案を選ぶときに使ってはいけない場合が多い。 (理由は専門的になるので省略) ここでは特に稼働率について原価の面から考えてみたい。 稼動率が下がる=損、という考え方が、まだ随所でおこなわれているようである。 しかし必要なものを、必要なときに、必要なだけ造るやり方が一番ムダが少なく得である。 もし、稼働率にとらわれて、すべての機械を100%稼動させたらどうなるだろうか。 完成品も中間製品もヤマのようになり、また、人も今の2倍も3倍も必要になるだろう。 材料や、部品も今の何倍も購入しなければならない。 これを支出と収入の面からみると、支出は今の3倍にも4倍にもなるだろうが、 収入はまったく変わらない。 損なんていうものではないだろう。 だから稼働率は必要数から決まるものと考えるのが一番よい。 ただし必要なときにはいつでも稼動できないと、機会損出が生じたり、 残業が増えたりしてこれまた損である。 トヨタ式生産システムではこのような率を2つに分けて考えている。 (第2章 稼働率と可動率の項参照) 2−4 まとめ 以上、トヨタ式生産システムにおいて原価というものがどう考えられ、 経済性の判断がどうなされているかについて述べてきた。 最後に考えなければいけないことは、経済性というものは、 外部の条件によっていろいろと異なってくるということである。 極端な言い方をすれば、昨日まで得だったことが、新しい要素が加わって、 今日から損になるかもしれない。 例えば、賃金契約が時間契約から請負契約に変われば、 損得の問題はまるで違った形で現れてくる。 また、本節ではふれていないいろいろな事例や、改善の必要性につき当たることが多いと思われる。 要は、常に、柔軟な態度を失わず、多くの条件の下で、どれが経済的かを求め、 これを考え方なり改善実施なりの基準にしていくことである、 ということを述べて本節の終わりとする。 |

next