第4節 工数低減と安全

|

4−1 安全は第一である 「覆水盆に返らず」という言葉がある。 機械などの諸施設は、仮に破損しても、金を掛ければ復元できるが、 人間の身体は、負傷したら完全に元通りになることは少ない。 まして、死亡事故などの災害とのなれば、お金ではすまないものであるから、 安全は何よりも第1番目に考えなければならないものであり、 安全が考慮されない工数低減は存在しない。 といっても、われわれは、企業にいる以上、 その目的追求の手段である生産活動および改善活動を中止するわけにはいかない。 安全を基盤にして、その範囲内で原価低減のための、工数低減のあらゆる方法を考えていかなければならない。 時々、安全という名のもとに、その改善活動が進展しない例を見かけるが、 もう一度原点にもどって、その仕事の目的を見直してみる必要がある。 「さわらぬ神にたたりなし」というのでは、そこに進歩も発展もない。 4−2 工数低減と安全との関係 前項のような考え方をすると、安全と工数低減が、一見、相反するように見えるかもしれないが、 まったく一致するものである。 というのは工数低減もムダ、ムラ、ムリの排除を進めることだからである。 すなわち、各生産工場における災害のほとんどが、このムダ、ムラ、ムリと思われる動作が原因となっている。 つまり、やらなくてもよいことや、やりにくいことをやったり、やらせたりして、 その結果、ムダ、ムラ、ムリな動きをして、ケガを起こしていると考えられるものである。 怪我という字は、「我ながら怪しむ」と書く。 怪しげな動作、つまりムダ・ムラ・ムリのある動作が怪我のもとであり、 このムダ・ムラ・ムリを省くことが安全へつながる。 一般に災害の多い職場は、日常管理が不十分であるところが多い。 4S・作業手順・作業要領という、いつも十分留意されるべきことがらが、 見てもさっぱりわからない職場で、災害が多発しているのであり、逆に工数低減活動、 改善活動の熱心な職場では、災害件数も少ないものである。 現場というものは、単純化すればするほど管理しやすいものである。 安全管理面で4Sが重視される理由はここにある。 ところで4Sは現に存在する人とものと設備の上になされる。 したがって、人や物が多かったり、機械や設備のレイアウトがまずかったりすると、 4Sをやっても十分な目的を達し得ない。 もともと複雑化の方向に向かっているものを、整理しようとしても限界がある。 しかも、現場において人とものと設備は、それぞれ独立ではなく、 複雑に絡み合っていることを見落としてはならない。 たとえば、人が多い→ものができすぎる(在庫がたまる) →片付けたり、出し入れしたり、保管したり、手直ししたりする人が必要になる →もっと人が増える、といった悪循環がこれである。  このように、何かを増やすと、それの伴って他のものが増えるというように、

複雑化が正比例的に進むのが現場であり、工数低減によって、

この複雑化の傾向をできる限り食い止めることは、安全管理を進める上で非常に大切なこととなる。

このように、何かを増やすと、それの伴って他のものが増えるというように、

複雑化が正比例的に進むのが現場であり、工数低減によって、

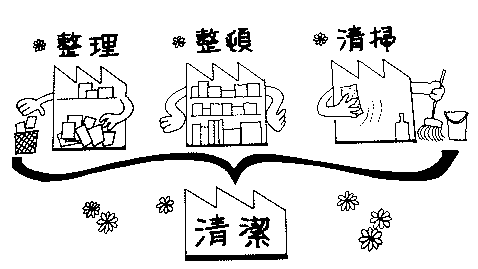

この複雑化の傾向をできる限り食い止めることは、安全管理を進める上で非常に大切なこととなる。つぎに4Sについて簡単に説明する。 4Sとは整理・整頓・清掃・清潔のことをいう、 (イ)整理とは いるものといらないものに分け、いらないものは即刻処分することである。 (ロ)整頓 いるものを使いやすいように、きちんと並べることである。 (ハ)清掃とは きれいに掃除することである。 (ニ)清潔とは (イ)(ロ)(ハ)の状態を維持することである。 | ||||

|

4−3当社の災害状況 当社の災害の状況を見てみると、年800件以上の災害が発生している。 これらの災害は、まさに氷山の一角でないだろうか。 災害の起きた職場と同じような状態にある職場、さらに運良く起きていないまでも、 常に危険にさらされている職場は、非常に多いのではなかろうか。 一昨年(昭和46年)一年間では、878件の災害が発生しているが ハインリッヒの法則から推察すれば、災害にいたらないまでも、 それに近い状態、もしくは、その危険を感じた人数は極めて大きな数字になろう。 そして、そのような危険な状態が、ほとんど改善されずに、 依然として放置されたままになっているのではないだろうか。 休業災害要因分析・起因物自体の不安全状態をみると、安全が考慮されていない構造(142件)、 保守調整がされていない(77件)、安全装置がなかった(14件)などとなっており、 改善の余地があることを如実に物語っているといえよう。 昭和45年の災害状況から見ると、機械トラブル時のリーダー層の怪我(20%)が多く、 また災害要因別では、スイッチを切って処理することを忘れたためが30%と高い数値を示している。 これらのことから、設備のトラブルの再発防止対策、予防保全体制のありかたにも問題があるのではないだろうか。

つまり、現場だけでなく管理部門も含めて、こういった問題に取り組む必要が生じているのである。 一方、昭和46年の主なる原因別災害発生状況と災害発生の責任区分は図2、図3の円グラフに示すとおりである。 原因別では、不安全行為が圧倒的に多く、72%を占めている。 責任区分では、本人責任が60%とやはり圧倒的に多い。 単純化された作業には、ムダ・ムラ・ムリな動きがほとんどなくなり、やりやすくなる。 また、管理もしやすい。 この意味において、作業が単純化されればされるほど、不安全行為は減る。 不安全・不安定な作業動作をすればすぐわかるような管理、 すなわち、ここにも「目で見る管理」の重要性が生ずる。 工数低減活動でいう単純化は、このように安全面にもつながるのである。 | ||||

|

4−4 安全な生産現場への第一歩 安全な職場環境は、全社的な展開を必要とすることはもちろんであるが、 その第一歩はムダ・ムラ・ムリのない現場を作ることである。 それには、ムダ・ムラ・ムリを発見しやすい環境をつくる必要がある。 (イ)どのような条件で作業をおこなうか。 (ロ)どのような手順でおこなうか。 (ハ)どのような時間でおこなうか。 などを折り込んだ作業要領書の作成(または整備)をおこない、 それを守ることが安全な生産現場を作り上げることになる。 結論から言えば、工数低減を進めていくことが、安全にも結びつくことになり、 安全な職場を作るには、 工数低減活動を展開していくことである。 以下、自働化問題、ワンタッチ問題について考えてみたい。 | ||||

|

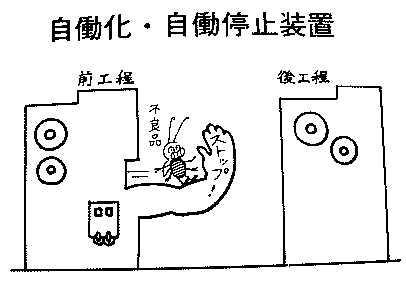

4−5安易な自動化がケガを生む 当社における自動化は、ここ数年来の生産量の増大とともに急速に発展してきた。 しかるにその大部分が、その必要性を十分追求したものでないため、 (つまり、ムダ・ムラ・ムリの徹底的追及をおこなっていないため)、 故障も多く、しかもハイスピードでありながら自動停止装置がないため、 非常に危険な状態にある。 つまり、自動化が自働化になっていないため(省人化でなく、省力化の設備のため)人がその番人的役割をしないと、 十分動いてくれない危険性が含まれている。 ”自働化”というのは”自動停止装置”が備えられていて、 異常時にはそれが働いてくれるものであり、これが安全面から言っても、 工数面からも重要なことである。 異常時に自動的に止まることが出来ない機械は、人の意志に反して思わぬ災害を引き起こす。  自動化された設備が、高価であればあるほど、その機械の破損を恐れて、

人をつける結果になりがちだが、その人のほとんどが、その機械の設計者でも、製作者でも、

さらに保全する人でもないから、ますます災害の大きさを増すことになるのである。

自動化された設備が、高価であればあるほど、その機械の破損を恐れて、

人をつける結果になりがちだが、その人のほとんどが、その機械の設計者でも、製作者でも、

さらに保全する人でもないから、ますます災害の大きさを増すことになるのである。例えば、次のようなことを考えてみよう。 完全に自動化されたコンベアの回りに、 「コンベア上に上がるときはコンベアのスイッチを切って上がること」という看板をよく見かける。 一見、安全に留意し、万全であるかのようであるが、そのコンベア上に踊り場的なものが作ってあり、 その上にはコンベア上での引っ掛かりを突き放す棒がおいてあることが多い。 作業者自身も本当は上がりたくないし、めったにその必要がなければ、スイッチを切ってから上がるに違いない。 しかし、その悪い流れ(80%流れればよいという設備係の言い分から)がすぐ直してもらえない場合、 一方で生産量確保が至上命令で要求されている現在、ルール通りコンベアのスイッチを切って上がるだろうか。 かりに災害が起きた場合、作業者がルールを守らなかった。 それは、作業者に対する教育が不十分だったという事が理由にされていないだろうか。 真の理由は、不完全な自動化された設備の存在であり、また、放置である。 自働化された設備は、100%の可動が前提であり、さもなければ異常停止装置が働くような構造でなくてはならない。 つまり、認められているかのごとき20%の停止が、ケガに結びつくことを真剣に考えるべきである。 | ||||

|

4−6ある機械工場での事例 ある機械工場で、次のような実例があった。 これは自動化された現場での共通の問題と考えられるので、この件について考えてみよう。

上図のような工程で、反転機によって指を切断されたのである。 本来ならば作業者の仕事は、自動的にセットされたワークを箱詰めする作業だけであり、 上図のようなラインが、10ライン程度あったから、1人で十分まかなえる作業量である。 ところが、現実は3〜4人が常時いて各ラインを巡回し、その流れを良くしなければ、 与えられた生産量がまかなえない。 それは、シュートの流れが非常に悪く、しかも、ワークなし、通過確認、フルワークなどの 各スイッチが十分整備されておらず、異常が生じても停止することがなく、 災害が起きたのも”自動的”に動く機械にはさまれたためである。 この例にしても、なぜ1人で出来ないのだろうという疑問をもって、 直すことのできる立場の人が、その現場を見ていたならば、 シュートの流れを改善したであろうし、 その結果、本当の工数低減ができるとともに安全な作業現場となり、 このような災害を起こさずにすんだと思われる。 | ||||

|

4−7 ワンタッチ起動は危険か これまでは、工数低減の考え方や目指している方向が、なんら安全を妨げるものではなく、むしろ、安全を推進していくための諸条件の整備と、まったく一致することを説明してきた。 この節の最後として、安全の名の下に工数低減がなされにくい場合について、 プレスを例にとって触れておきたい。 当社においても、プレスなどの機械でワンタッチ起動が採用され始めている。 機械工場では、かなり以前から採用されているが、ここでは多数台持ちは当然という考え方の浸透が、 いろいろな工夫を引き出し、安全性についてもかなり考えているからである。 同じ機械のプレスの操作についても、まったく同じようにはいかないにしても、 現在のように生産の伸びが鈍化することによって、当然考えてよいことである。 プレス機の起動が、従来のように下死点までの両手押切りであれば、 その間の時間が無駄になり、さらに歩行時間が上乗せされるために、多台持ちのメリットが少なくなる。 では、なぜ今まで、下死点までの両手押切りボタンが採用されていたかといえば、 労働安全規則にしたがっておこなわれていたのである。 労働安全規則には「プレス機などは、スライドおよび刃物の作動中に、 危険限界に身体の一部が入らない措置を講じなければならない。 ただし、危険限界に身体の一部が入った場合に、スライドおよび刃物が急停止する構造のプレスなどについてはこの限りではない」とある。 両手押切りボタン方式は、この文章の後半部分に準じているだけであり、 本来の意味を満足するものではない。 それは、両手押切りボタンであっても、第3者に対しては、起動者が気がつかねば効力を発揮しない。 したがって、ワンタッチ起動がいけないのではなく、身体の一部が入った場合、 急停止する構造でないといけないのである。 したがって、身体の一部が入ると急停止する構造、その起動ボタンによって動く機械に近づくと、 停止する装置などの開発が進めば、ワンタッチであってもかまわない。 しかし、その安全装置が故障時に停止しなければいけないことは言うまでもない。 さらに人の身体を入れなくても仕事が出来るようにすればよい。 プレスや自動溶接ラインでも、最近徐々にこのような考え方が取り入れられてきた。 例えば250トン級のプレスはシャッターの下端に銅線を張り、 なにか銅線に引っかかったらリミットスイッチがきいて、プレスが動作しないようなものや、 自動溶接機のそばに踏み台を置いて、その上に人が乗っている間は、これが作動しないようにして、 それぞれ押しボタンをワンタッチ方式に改造した例がある。 これらは、まだ初歩的な装置だが、これがもっと改良されれば、 すべてのボタンをワンタッチにできるようになるであろう。 このように考えてくると、 安全のために仕方がないと自分で思い込んで作業の合理化について考えることをやめてしまう場合でも、 もっと根本的に立ち返って考え直してみると、安全かつ合理的な作業のやり方が、 いくつかあることに気づく。 安全な範囲で、いろいろな作業の方法、設備装置の方式を考え、 もっとも無駄の少ないものを選ぶ努力を続けていくことが、今後ますます大切になるであろう。 |

next